ARBURG spart Platz in seinen Spritzgießmaschinen

Dank der kompakten, leistungsstarken Hohlwellen-Synchron-Servomotoren von AMKmotion spart ARBURG Platz in seinen elektrischen Spritzgießmaschinen ALLROUNDER.

ARBURG suchte einen Partner für die Entwicklung eines modularen, kompakten und leistungsstarken Servomotors mit einer langen Lebensdauer.

Die Maschinenachsen im ALLROUNDER werden über elektrische Hohlwellen-Synchron-Servomotoren bewegt.

Die kompakte, flüssigkeitsgekühlte Antriebslösung der Spezialisten aus Kirchheim unter Teck sorgt für eine sehr kompakte Bewegungstransformation, was den Hohlwellenmotor wirtschaftlich und effizient macht.

Die Hohlwellen-Synchron-Servomotoren von AMKmotion setzen Rotation in Linearbewegung um. Sie eignen sich ideal für hohe Axiallasten.

Die ersten Kontakte zwischen AMKmotion, damals noch AMK Arnold Müller GmbH & Co. KG, und Arburg reichen bis ins Jahr 1994 zurück. Schon zu dieser Zeit war die AMK mit der Entwicklung flüssigkeitsgekühlter Antriebsmotoren beschäftigt. Eine Technik, die auch Arburg an ihren elektrischen Spritzgießmaschinen einsetzen wollte. Da lag der Einsatz flüssigkeitsgekühlter Motoren nahe. Ein weiteres Thema: Die kompakte Motorenbauweise. Arburg hatte die Anforderungen und in AMK den perfekten Partner zur Umsetzung. Was bis heute zu einer Baureihe von Hohlwellen-Synchron-Servomotoren unter dem Produktnamen SKT geführt hat, deren Dynamik und Leistungsfähigkeit nicht nur für den Spritzgieß-Maschinenbau hochinteressant ist.

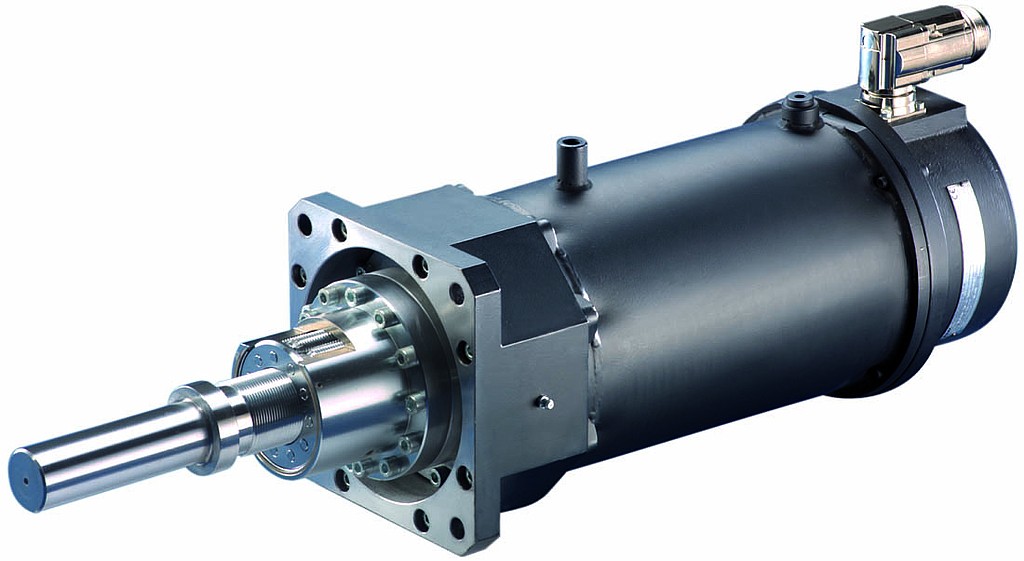

Einfach erklärt ist ein Hohlwellenmotor eine spezielle Servo-Antriebseinheit, die in der Mittelachse des Motors eine Durchgangsöffnung aufweist, um eine Antriebsspindel aufzunehmen, die eine rotative in eine lineare Bewegung umsetzt. Anbauteile und Bauraum konnten auf diese Weise gespart werden, die Maschinen, in die diese Art der Motoren integriert wurden, konnten wesentlich kompakter aufgebaut werden. Vor allem für den mechanischen Antrieb zum Vorschub der Werkzeugbewegung, also der Bewegungen der Schließeinheit an den Arburg-Spritzgießmaschinen, kommen die Hohlwellenmotoren von AMKmotion bis heute zum Einsatz. Um bis zu einem Drittel platzsparender werden die SKT Motoren vor allem dadurch, dass die Antriebsspindel in den Motor ein- bzw. durchtaucht. Das sorgt für eine sehr kompakte Bewegungstransformation.

Bei der Hohlwellen-Technologie geht es in erster Linie darum, eine rotative in eine lineare Bewegung umzuwandeln. Dabei sorgen die Lager für das Abfangen der axialen Kräfte, der notwendige Kraftaufbau auf der linearen Strecke erfolgt über die Spindel. Dabei dreht sich die Spindelmutter, die Spindel bewegt sich axial. Je nach Einsatzfall ist technisch aber auch der umgekehrte Weg möglich: Dabei dreht sich die Spindel, Motor und Spindelmutter bewegen sich. Durch dieses Spindel-Mutter-System wird aus dem Hohlwellenmotor SKT ein einsatzbereiter Linearantrieb. Damit sind die Systeme eine effiziente Alternative zu pneumatischen oder hydraulischen Antrieben. „Das Hirn dieses Servoantriebs“, so drückt es Marc Scheer, Head of Key Account Management bei AMKmotion, aus, „ist der Multiturn-Absolutwertgeber. Über ihn lassen sich unterschiedliche Drehzahlen so feinfühlig realisieren, dass die jeweils notwendigen Wegstrecken der Servomotoren hochgenau definier- und anfahrbar werden. Über den Absolutwertgeber kann das Antriebssystem auf den Punkt genau bewegt werden, wobei sich die einmal angefahrenen und festgelegten Positionen auch speichern lassen. Nach dem Wiedereinschalten der Maschinen weiß der Geber sofort, an welcher Position er steht. Der Vorteil dabei: Es ist keine weitere Messtechnik für die Linearbewegung notwendig. Ein Energieeinsatz ist nur für die Bewegung selbst erforderlich, was den Hohlwellenmotor durch eine exakt mögliche Betriebspunktauslegung wirtschaftlich und effizient werden lässt.“

Leistungsstarke Servomotoren waren für die elektrischen Arburg-Allrounder Alldrive, Edrive, Golden Electric sowie die hybriden Allrounder Hidrive von Anfang an gesetzt. Sie sollten einen möglichst geringen Platzbedarf innerhalb der Maschinen haben und daher entsprechend kompakt gebaut sein. Hinzu musste eine optimale Kühlung für eine möglichst lange Lebensdauer kommen. Servoantriebe konnten damals auch einige Mitbewerber von AMKmotion, allerdings gehörte das Unternehmen schon mit zu den Vorreitern dieser Technologie. Vollständig auf die konstruktiven Anforderungen von Arburg einlassen wollten sich aber nur die Antriebs-, Steuerungs- und Automatisierungs-Spezialisten aus Kirchheim unter Teck. Aus dieser Partnerschaft ergab sich in der Folge eine sehr enge Zusammenarbeit. In der bislang rund 15-jährigen Entwicklungszeit floss das Wissen beider Seiten in die Technologie der SKT-Hohlwellenmotoren ein. Hinzu kam die gemeinsame Vision nach geringerem Bauraum bei einer gleichzeitig auch energetisch optimalen Leistung. Aufgrund dieser Umstände haben die Arburg- Unternehmerfamilien Hehl und Keinath 2021 dann auch die Chance genutzt und die AMK-Sparte „Drives and Automation“ von der Zhongding Holding Europe GmbH übernommen. Der chinesische Investor wollte dieses Geschäftsfeld damals aufgrund strategischer Änderungen verkaufen. Heute gehört AMKmotion als Schwesterfirma zur „Arburg Family“.

Die aus der Zusammenarbeit mit Arburg resultierende zweite Motorengeneration wurde dann sozusagen in die Maschinen „hineindesignt“, dadurch in ihren Leistungsstufen auch skalierbar und auf die Baugrößen der Allrounder von Arburg genau anpassbar. Die entstehende Motorwärme wird bei der Flüssigkeitskühlung unmittelbar dort abgeführt, wo sie entsteht, und kann weiterverwendet werden, bspw. zur Beheizung anderer Verbraucher und Räumlichkeiten. Das erhöht die Lebensdauer der Hohlwellenmotoren nachhaltig. Genau auf die Einsatzanforderungen angepasst wurden aber bspw. auch das Material der Motormagnete und deren Anordnung für eine noch höhere Leistung. Alles in allem durch Abwärmenutzung und verlängerte Laufzeiten gleich mehrfach effizient. Die kompakten, modular aufgebauten mechatronischen Funktionseinheiten bestehen aus einem leistungsstarken Servomotor mit integrierter Axiallagerung und Multiturn-Absolutwertgeber.

Auch der zweite Schritt zur Entwicklung der kompakten Hohlwellenmotoren, die Realisierung flüssigkeitsgekühlter Servoumrichter, war in erster Linie der weiteren Optimierung des Platzbedarfs geschuldet. Interessant ist auch die Wärmeabfuhr über den sogenannten „Cold-Plate-Ansatz“. Dieser Vorgang funktioniert so: Der Umrichter gibt die Wärme an die Kühlplatte ab, diese wiederum an die durchfließende Kühlflüssigkeit. Die Anschlüsse der Kühlplatte sitzen außerhalb auf der Rückseite des Schaltschranks. Marc Scheer dazu: „Es gab unseres Wissen nach noch nie einen Kühlungsausfall, weder bei den Motoren noch bei den Servoumrichtern.“

Kurz zusammengefasst ergeben sich aus dieser Technologie handfeste Vorteile. Dazu zählen:

Hohlwellenmotoren überzeugen, verglichen etwa mit einer riemenangetriebenen Lösung, auch durch weitere Features:

Durch die genannten Produkteigenschaften sowie das Prinzip, höchste Leistungsfähigkeit mit kompakten Außenabmessungen zu kombinieren, sind die Hohlwellenmotoren auch für Kunden von AMKmotion aus anderen Maschinenbaubranchen sehr interessant. Das gilt etwa für Druckgussmaschinen, Pressen aller Art oder auch Sonderanwendungen wie z. B. Drehdurchführungen. Hohe Lasten lassen sich bei unterschiedlichen Geschwindigkeiten hochgenau bewegen, wie z. B. bei elektrischen Pressen. Für diese Einsatzfälle müssen die Motoren nicht zwangsläufig flüssigkeitsgekühlt werden, es kann auch eine Konvektionskühlung sein.

Die gemeinsame Entwicklungsarbeit von Arburg und AMKmotion kann also von Anfang an als Win-win-Situation bezeichnet werden. Arburg hat für seine elektrischen und hybriden Maschinen genau die flüssigkeitsgekühlten Hohlwellenmotoren und Umrichter erhalten, die dem Unternehmen alle Dynamik- und Einbauvorteile gebracht haben, die gewollt und notwendig waren. AMKmotion konnte seine Hohlwellenmotoren zur SKT Produktfamilie ausbauen, die in dieser Form auch für andere Maschinenbaukunden hochinteressant sind. Im Fall der flüssigkeitsgekühlten Umrichter hat AMKmotion sogar ein Alleinstellungsmerkmal auf dem Markt: Das Verhältnis zwischen benötigtem Bauraum und abgegebener Leistung ist bislang noch unerreicht. Der praktische Einsatz dieser Motoren- und Umrichter-Generation in den Allrounder-Spritzgießmaschinen von Arburg verläuft bislang sehr erfolgreich und problemlos. Michael Kaupp, in der Software-Entwicklung bei Arburg tätig und schon lange in die Entwicklungspartnerschaft zwischen beiden Unternehmen integriert, ist sich deshalb ziemlich sicher: „Potenziale zum Einsatz solcher Antriebssysteme sind auch bei Arburg noch weitere vorhanden.“